Содержание:

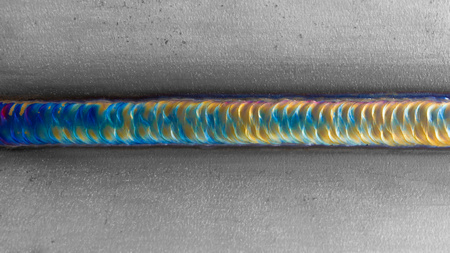

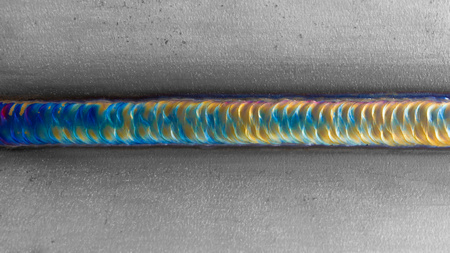

Сварка – один из самых распространенных способов изготовления неразъемных соединений в металлоизделиях и крупных конструкциях. При этом сварной шов зачастую переносит основную нагрузку, воспринимаемую деталью машины или строительной металлоконструкцией, отчего и контроль качества сварочных соединений имеет первостепенное значение в обеспечении надежности и безопасности эксплуатации готового изделия.

Что влияет на характеристики сварных соединений?

Материалы. Характеристики шва во многом зависят от свойств материалов, используемых для сварки. Металл должен быть чистым, не содержать включений и посторонних примесей. Также важно правильно подобрать тип вспомогательного материала (электрод, присадочную проволоку и т.п.) для конкретного вида сварки и типа металла.

Материалы. Характеристики шва во многом зависят от свойств материалов, используемых для сварки. Металл должен быть чистым, не содержать включений и посторонних примесей. Также важно правильно подобрать тип вспомогательного материала (электрод, присадочную проволоку и т.п.) для конкретного вида сварки и типа металла.- Подготовка кромок также имеет большое значение. Они должны быть ровными, без заусенцев и окалины. Кроме того, важно правильно подобрать ширину и форму кромок в зависимости от типа сварки.

- Технология сварочных работ. Правильно выбранный режим сварки обеспечивает качественную кристаллизацию шва и снижает вероятность образования дефектов. Также важно соблюдать технологическую дисциплину и выполнять все необходимые операции в соответствии с техдокументацией.

- Квалификация сварщика является одним из важнейших факторов, влияющих на характеристики сварочных швов. Сварщик должен обладать необходимыми знаниями и навыками для выполнения сварочных работ в соответствии с требованиями технологии.

На прочность швов могут оказывать влияние следующие факторы.

- Местоположение шва (сварка в труднодоступных местах).

- Температура окружающей среды. Сварочные работы в холодных условиях могут привести к образованию трещин.

- Вибрация может также привести к появлению дефектов.

Приведем несколько примеров нарушения технологии сварки, которые влекут за собой серьезные потери в прочности и несоответствие требуемым технико-эксплуатационных характеристикам готового изделия или металлоконструкции.

- Использование загрязненного металла может привести к образованию пор и трещин в шве.

- Неправильная подготовка кромок приводит к появлению непроваров и подрезов.

- Несоблюдение режима сварки также влечет за собой появление непроваров, трещин, наплывов и т.п.

- Неопытность сварщика может привести к образованию всех перечисленных дефектов.

Экспертная оценка сварки является важной процедурой, которая позволяет выявить проблемы и принять меры по их устранению. Для этого используют различные стандартизированные методы.

Способы контроля прочности сварных швов

Контроль качества сварки регламентирован ГОСТом 15467-79. В стандарте описано несколько способов проведения экспертизы, включая разрушающий и неразрушающий способы, каждый из которых имеет несколько вариантов определения дефектов в сварочных швах.

Неразрушающие

Неразрушающие способы позволяют выявить дефекты без разрушения сварных соединений. Они широко используются в различных отраслях промышленности, включая машиностроение, строительство, энергетику и другие.

Неразрушающие методы экспертизы сварных соединений разделяют на две основные группы:

Неразрушающие методы экспертизы сварных соединений разделяют на две основные группы:

- поверхностный контроль позволяет выявить дефекты на поверхности, такие как шлак, пористость сварного соединения, растрескивание, подрезы и т.д.;

- объемный контроль дает возможность обнаружить дефектные участки, расположенные внутри шва, такие как непровары, растрескивание, расслоение и т.д.

К наиболее распространенным относят следующие методы контроля поверхности.

- Визуальный осмотр сварного соединения является самым простым и доступным методом. Он позволяет выявить видимые дефекты, такие как зашлакованность, пористость, растрескивание, подрезы и т.д.

- Механический контроль дает возможность обнаружить проблемы, которые приводят к нарушению геометрических параметров сварочного шва. К ним относятся непровары, подрезы, наплывы и т.д.

- Индикация проникающими веществами. Такой метод основан на том, что дефекты пропускают проникающие вещества, которые затем выявляются с помощью индикаторных средств.

К наиболее распространенным технологиям объемного контроля относят следующие способы.

- Ультразвуковой способ основан на отражении УЗ-волн от границ дефектов в сварных соединениях.

- Радиографический контроль основан на использовании рентгеновских или γ-лучей, которые проникают сквозь металл и дают изображение дефектов на специальной пленке или экране.

- Магнитопорошковый контроль. Суть метода в образовании дефектными участками в магнитном поле концентраторов, которые выявляются порошком, нанесенным на поверхность сварочного шва.

Разрушающие

Разрушающие способы требуют деструкции сварного соединения для получения информации о его качестве. К разрушающим методам контроля качества относятся следующие способы.

- Механические испытания позволяют оценить такие свойства соединения, как прочность на растяжение и на сжатие, ударная вязкость и т.д. Для проведения механических испытаний сварные соединения вырезаются из изделия и подвергаются различным воздействиям.

- Металлографические испытания дают возможность изучить строение соединения на микроскопическом уровне. Для проведения металлографических испытаний сварные соединения разрезают на тонкие пластины, которые затем полируются и травятся. Полученные микрошлифы изучаются под микроскопом.

- Химический анализ позволяет определить химсостав сварочного соединения.

Разрушающие методы обладают высокой точностью, но они являются деструктивными, то есть приводят к разрушению сварного соединения. Поэтому разрушающие методы применяются в тех случаях, когда другие способы не могут обеспечить необходимую точность.

Материалы. Характеристики шва во многом зависят от свойств материалов, используемых для

Материалы. Характеристики шва во многом зависят от свойств материалов, используемых для